Lizbona, 10 grudnia 2019 r. – Grupa Simoldes jest jednym z liderów w branży produkcji i dostaw plastikowych elementów dla przemysłu motoryzacyjnego. Firma wytwarza panele do drzwi samochodowych dla kilku największych międzynarodowych marek motoryzacyjnych. Aby skutecznie odpowiadać na wysokie wymagania sektora związane z większą personalizacją, Simoldes wybrała rozwiązanie ZetesMedea, które wykorzystuje technologię pick-to-light (PTL) do optymalizacji operacji montażowych w systemie just-in-time (JIT).

Silna obecność lokalna zapewnia szybki czas realizacji zamówienia

Siedziba główna oddziału tworzyw sztucznych Grupy Simoldes mieści się w Portugalii. Spółka istnieje na rynku od 1980 r. i posiada spółki zależne w Portugalii, Hiszpanii, Niemczech, Polsce, Czechach, we Francji, w Brazylii i Maroku. Linie montażowe firmy znajdują się zawsze w pobliżu zakładów produkcyjnych, co umożliwia realizowanie zamówień na dostawy dla klientów w ramach umów SLA.

Potrzeba utrzymywania wysokiego poziomu zapasów

Oprócz konieczności pracy w krótkich ramach czasowych Simoldes musi radzić sobie z rosnącym poziomem personalizacji drzwi samochodowych. Stanowi to obciążenie dla poziomu zapasów, gdyż produkty muszą być stale dostępne. Aby ograniczyć koszty oraz przestrzeń, firma zaczęła szukać rozwiązania, które w pełni integruje się z jej systemem ERP i pozwala na to, aby w magazynie znajdowały się tylko niezbędne części wymagane do sekwencji produkcyjnej. Wybrano rozwiązanie ZetesMedea, które wykorzystuje technologię pick-to-light.

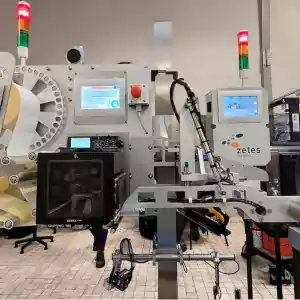

ZetesMedea z technologią pick-to-light

ZetesMedea to zaawansowane rozwiązanie do realizacji procesów magazynowych, które optymalizuje krytyczne procesy magazynowe i procesy związane z zapasami. Po otrzymaniu planów produkcji z zakładu produkcyjnego na krótko przed terminem system ERP firmy Simoldes przesyła do ZetesMedea zadania związane z kompletacją. Technologia pick-to-light efektywnie i dokładnie prowadzi operatorów przez proces, umożliwiając im staranny dobór części potrzebnych do zamówienia montażowego. Takie usprawnione działanie pomogło firmie Simoldes znacznie obniżyć poziom zapasów, a tym samym zmniejszyć zapasy buforowe i lepiej wykorzystać powierzchnię magazynową.

Największe korzyści

„ZetesMedea umożliwiło nam lepsze reagowanie na oczekiwania naszych klientów. Usprawniło nasze działania i zwiększyło produktywność o ponad 40%. Zastosowanie tej koncepcji do produkcji paneli drzwiowych pomaga również wyeliminować potrzebę produkcji seryjnej i ciągłych zmian w referencjach linii produkcyjnej. Podsumowując, ZetesMedea umożliwia nam reagowanie „dokładnie we właściwej kolejności” (ang. just-in-sequence, produkcja według kolejności wymaganej w danym zakładzie produkcyjnym) na potrzeby klienta oraz ograniczenie czasu realizacji produkcji samochodów na linii montażowej o ponad 90%” – wyjaśnia Manuel Silva, kierownik ds. ciągłego doskonalenia w Simoldes.

„ZetesMedea umożliwiło nam lepsze reagowanie na oczekiwania naszych klientów. Usprawniło nasze działania i zwiększyło produktywność o ponad 40%” – Manuel Silva, kierownik ds. ciągłego doskonalenia w Simoldes

„Firma Zetes, z którą współpracujemy od długiego czasu, sprostała naszym wymaganiom i zapewniła nam doskonałą obsługę dzięki odpowiedniemu zrozumieniu naszych potrzeb oraz wiedzy fachowej związanej z naszym sektorem, niezbędnej do sfinalizowania i wdrożenia kompletnego rozwiązania. Stopień integracji z naszym systemem ERP był decydującym czynnikiem pomyślnej realizacji projektu” – tłumaczy Luís Faustino, dyrektor ds. IT w Simoldes.